Frese a corona HSS e TCT ad alte prestazioni per la foratura dell’acciaio

Quando si tratta di foratura industriale, la precisione, l’efficienza e la durata degli utensili sono fondamentali. Le frese a corona cave, offrono numerosi vantaggi quando si lavora su diversi metalli e in varie applicazioni.

Poiché consentono di praticare fori di grandi dimensioni in materiale solido senza la necessità di preforare, le frese a corona rappresentano un’alternativa altamente efficace alle tradizionali punte elicoidali. Esploriamo le caratteristiche e i vantaggi dell’uso delle frese a corona.

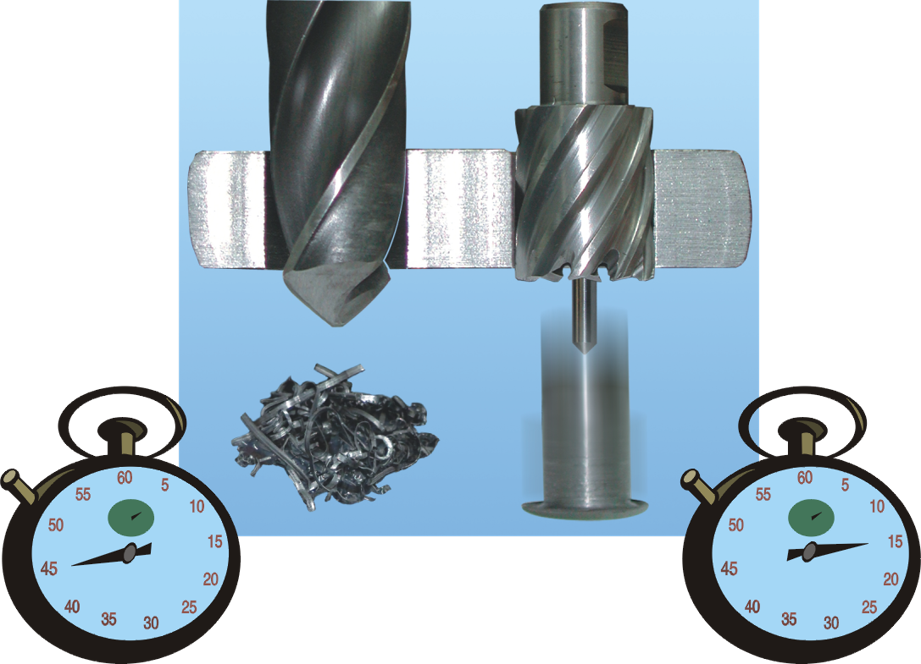

Frese a corona: HSS e TCT

Queste frese sono disponibili in due tipologie principali: HSS (Acciaio Super Rapido) e TCT (con tagliente in carburo di tungsteno).

Le frese HSS sono realizzate in acciaio super rapido con una geometria di taglio multi-angolo progettata per migliorare la rimozione del truciolo. La parte tagliente può essere riaffilata, prolungando la durata dell’utensile e riducendo i costi evitando la sostituzione.

Le frese TCT incorporano taglienti in carburo con geometria di taglio multi-angolo per ridurre l’attrito e l’usura. Come le frese HSS, dispongono di una geometria di taglio multi-angolo per migliorare la precisione e l’efficienza dell’asportazione. Le frese TCT sono note per la loro durata, soprattutto quando si fresano materiali più duri.

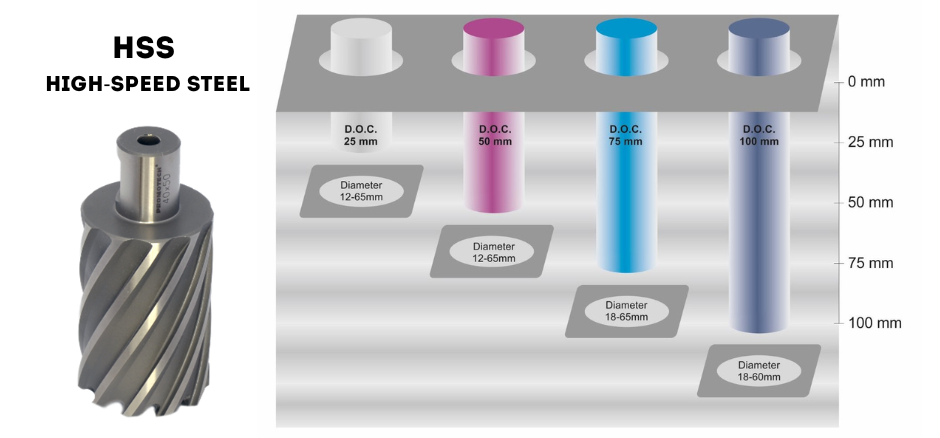

Le frese in acciaio super rapido PROMOTECH HSS sono disponibili in due lunghezze di taglio, 1″ e 2″, con diametri che vanno da ø 12 mm a ø 50 mm. Sono disponibili su richiesta misure da 3″ e 4″.

Per diametri superiori a ø 50 mm, consigliamo le frese TCT (Tungsten Carbide-Tipped) con taglienti in carburo di tungsteno. Le grandi frese TCT, come quelle con diametro di 200 mm, utilizzate spesso nel perforatore PRO-200 ATEX, sono disponibili su richiesta. La lunghezza di taglio si riferisce allo spessore massimo del materiale che può essere forato

Entrambi i tipi di frese ad anello utilizzano attacchi Weldon, che offrono una presa salda per un taglio stabile e una finitura precisa del foro. Per le frese HSS fino a 65 mm o le frese TCT fino a 60 mm si utilizza un codolo Weldon 19 mm (3/4”). Per frese di diametro superiore a 65 mm si utilizza un codolo Weldon 31,75 mm (1 1/4″).

Perché le frese a corona superano le punte elicoidali tradizionali?

A differenza delle punte elicoidali tradizionali, le frese a corona praticano fori singoli o fori sovrapposti (simili a fori ad asola) lasciando intatto lo scarto ovvero la parte centrale della foratura. Questo cilindro è noto come “slug”, nonchè lo scarto della foratura. Questo processo di taglio è molto utile e conveniente soprattutoo per materiali spessi.

Le punte elicoidali, invece, asportano completamente il materiale all’interno del foro. Il design delle frese a corona riduce la resistenza al taglio, consentendo di praticare fori più rapidamente, ottenendoli più puliti e più precisi, utilizzando meno energia e riducendo l’usura degli utensili.

Riduzione di tempo e costi

Le frese a corona eliminano la necessità di prefori, riducendo significativamente il tempo ed i costi delle operazioni aggiuntive.

Poiché tagliano solo la periferia del foro, le frese necessitano generalmente di solo il 30% della potenza rispetto ad una punta elicoidale. Utilizzare una fresa a corona applicata ad un perforatore con una potenza di circa 1600W può ampliare la sua capacità di foratura, passando da un massimo di ø 32 mm (per una punta elicoidale) a ø 100 mm (ad esempio, il perforatore PRO-102).

Allo stesso tempo, l’efficienza di foratura aumenta significativamente. Ad esempio, un foro con diametro di ø 25 mm in una lamiera di acciaio spessa 25 mm può essere ottenuto con una fresa a corona in soli 25 secondi.

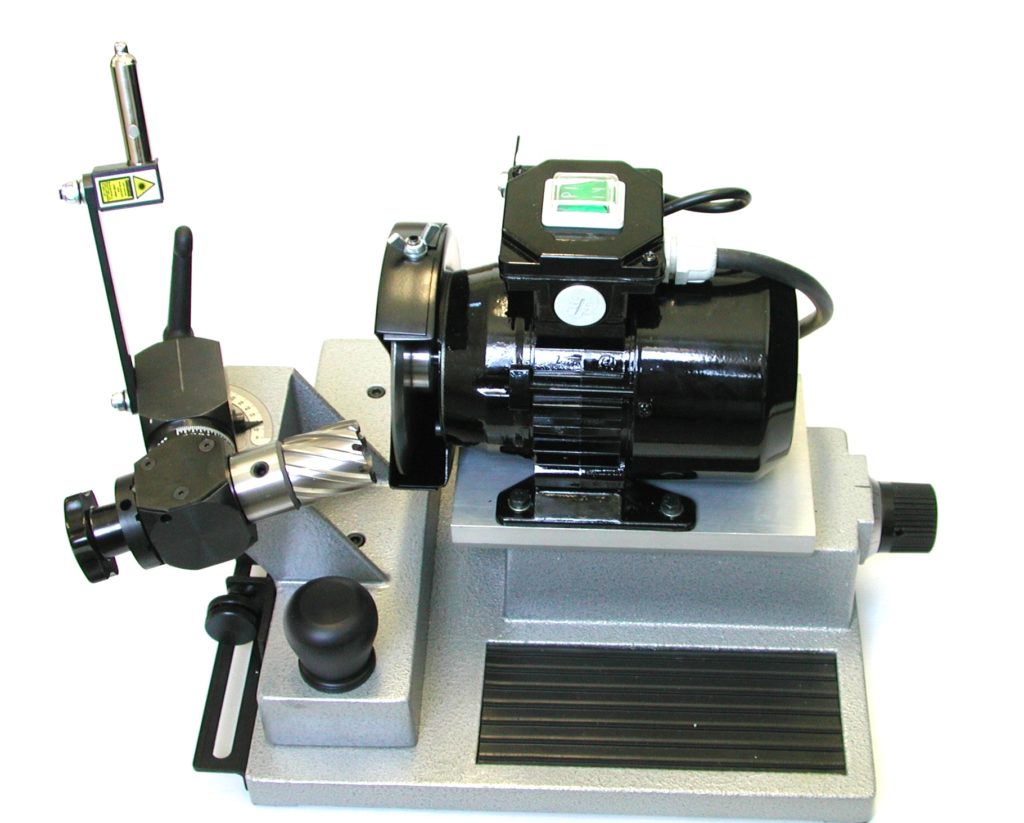

Le frese HSS possono essere riaffilate, ad esempio con la macchina affilatrice SM-101. Questo processo può far risparmiare tempo e denaro, soprattutto se il cliente ha un’esigenza urgente di produzione continua. Grazie alla sua struttura solida, al basso consumo energetico e alle dimensioni compatte, la macchina può essere utilizzata ovunque.

La macchina affilatrice SM-101 per frese a corona è facile da usare e offre una configurazione rapida e semplice con un posizionamento veloce dell’utensile da taglio. La semplice regolazione dell’angolo consente un allineamento preciso con la geometria desiderata.

Dotata di una ruota diamantata, offre bordi di taglio affilati e puliti, mentre l’allineamento guidato dal laser garantisce il posizionamento perfetto della fresa con la ruota per ottenere prestazioni ottimali.

Soluzione versatile ed efficiente

Poiché le frese a corona richiedono meno forza per la foratura, possono essere utilizzate con macchine più piccole e portatili senza sacrificare la capacità di taglio. Inoltre, le frese a corona possono forare su superfici curve come tubi e condutture, e possono persino creare fori sovrapposti o fori a bordo aperto, consentendo un’ampia gamma di applicazioni.

Verifica le macchine di foratura PROMOTECH >>

Frese a corona nelle applicazioni industriali

Le frese a corona sono comunemente utilizzate in una varietà di industrie in cui la foratura di precisione portatile attraverso acciaio, alluminio o altri metalli è essenziale. Queste industrie includono:

- Produzione: nella produzione di macchinari, parti automobilistiche e attrezzature pesanti.

- Costruzioni: nella fabbricazione di strutture in acciaio per ottenere fori precisi in travi, colonne e altri componenti metallici per l’assemblaggio ed il fissaggio.

- Industria petrolifera e del gas: in oleodotti, serbatoi di stoccaggio e strutture metalliche durante i lavori di manutenzione ed installazione.

- Cantieristica navale: in componenti metallici navali, sia per la fabbricazione strutturale che per le riparazioni o le modifiche in ambienti marini.

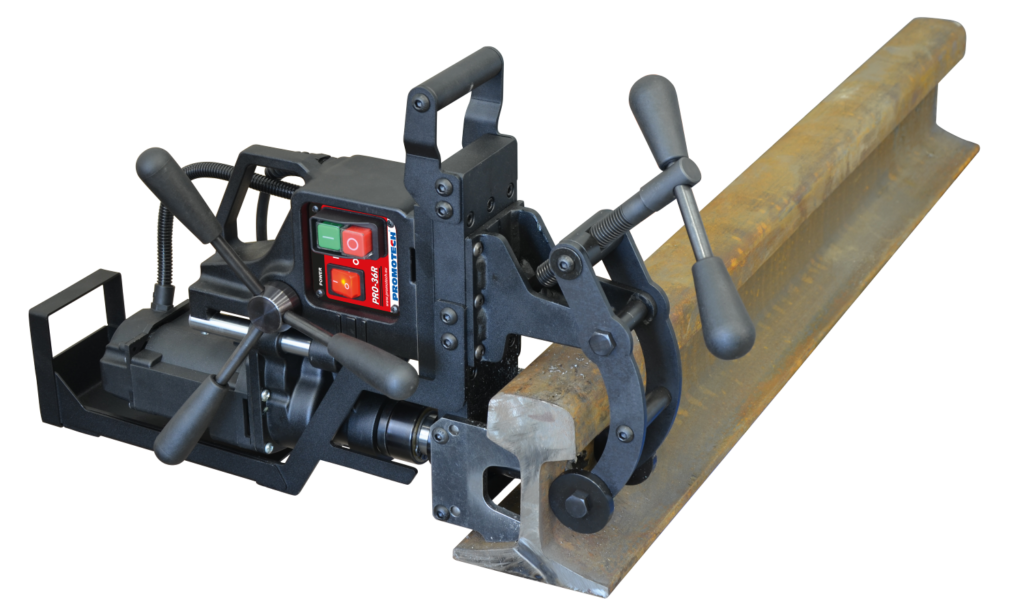

- Ferrovia: in binari, piastre metalliche e altri componenti per la manutenzione e la costruzione di sistemi ferroviari. A tale scopo, verifica la PRO-36R, disponibile nelle versioni a benzina, elettriche e alimentate a batteria CAS.

- Industria automobilistica: nell’industria automobilistica, le frese a corona vengono utilizzate per praticare fori nei telai e nelle attrezzature durante l’assemblaggio o la personalizzazione.

- Lavorazione dei metalli: in lamiere, tubi e altri componenti metallici per vari progetti di fabbricazione.

- Infrastrutture e servizi pubblici: nell’installazione e manutenzione di infrastrutture, inclusa la foratura in supporti metallici, staffe e strutture per ponti, torri e pali di servizio.

Questo processo efficiente riduce significativamente il volume di materiale rimosso e produce molti meno trucioli, rendendole la scelta preferita in ambienti industriali e di lavorazione dei metalli, dove velocità e precisione sono essenziali.